Produkcja

Nowoczesny zakład produkcyjny jest siedzibą jednego z najbardziej zaawansowanych technicznie zakładów wytłaczania na świecie

Nasza inwestycja w pierwszą na świecie termiczną podwójną wytłaczarkę pozwala GA na dodawanie bardzo dużej ilości świeżego mięsa do suchej karmy premium dla zwierząt domowych bez stosowania suchych mączek mięsnych.

Poprawiona smakowitośćFreshtrusion™ jest dodatkowo ulepszona dzięki zastosowaniu naszej nowej maszyny do powlekania próżniowego, która równomiernie rozprowadza tłuszcze, oleje i podniebienia w każdej krokietach.

Dzięki trzem wytłaczarkom GA ma moc produkcyjną 100,000 5 ton karmy dla zwierząt super premium oraz możliwość produkcji partii od 200 ton do XNUMX ton, aby zaspokoić potrzeby wszystkich partnerów. GA zapewnia tę samą wyjątkową jakość i spójność, niezależnie od wielkości partii.

Innowacja w akcji: Wenger TT3630

GA Pet Food Partners uruchomił pierwszą na świecie wytłaczarkę Wenger TT3630 Thermal Twin.

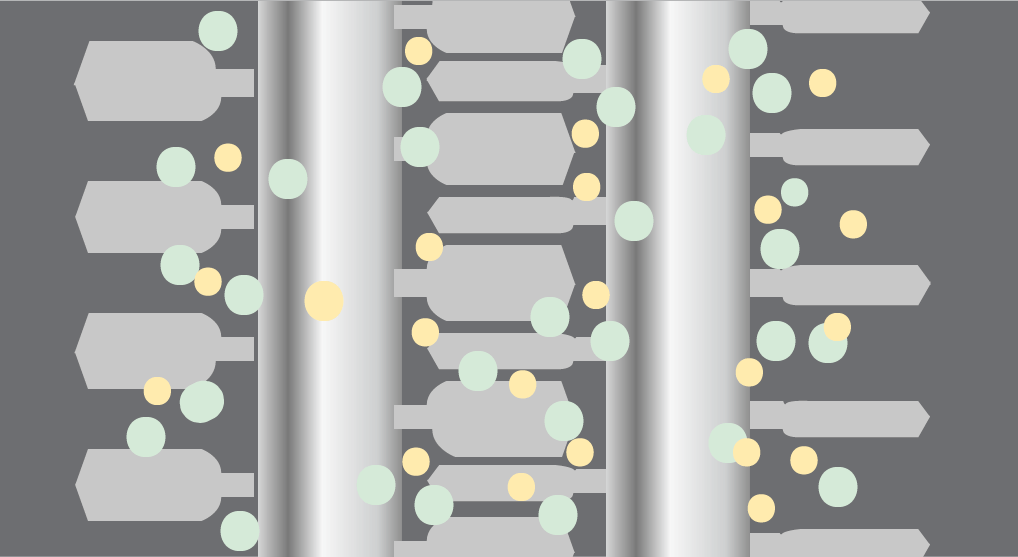

Połączenia Wenger Wytłaczarka TT3630 Thermal Twin jest inna niż inne stosowane obecnie wytłaczarki dwuślimakowe. Wenger TT3630 działa w doskonałej harmonii z kondycjonerem Wenger High-Intensity Pre-Conditioner (HIP) pod względem wzornictwa, możliwości i wydajności.

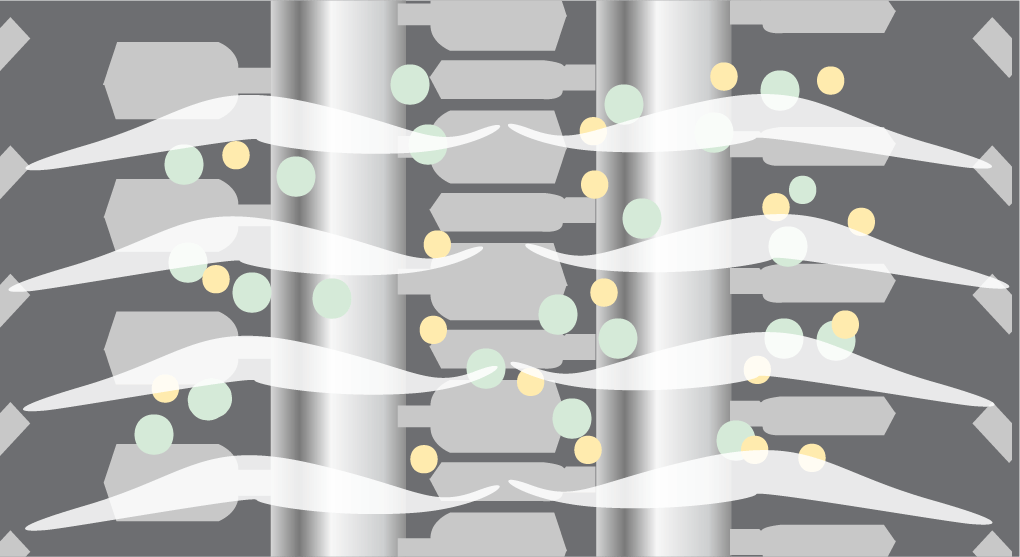

Składniki są delikatnie mieszane w HIP przez dwa niezależnie napędzane wałki, które pozwalają na „wtłaczanie” pary do produktu. Kątowe porty wtrysku pary w cylindrze ekstrudera, ustawione w kierunku przepływu materiału, wraz z unikalnym profilem ślimaka, umożliwiają dalsze wmieszanie pary do produktu.

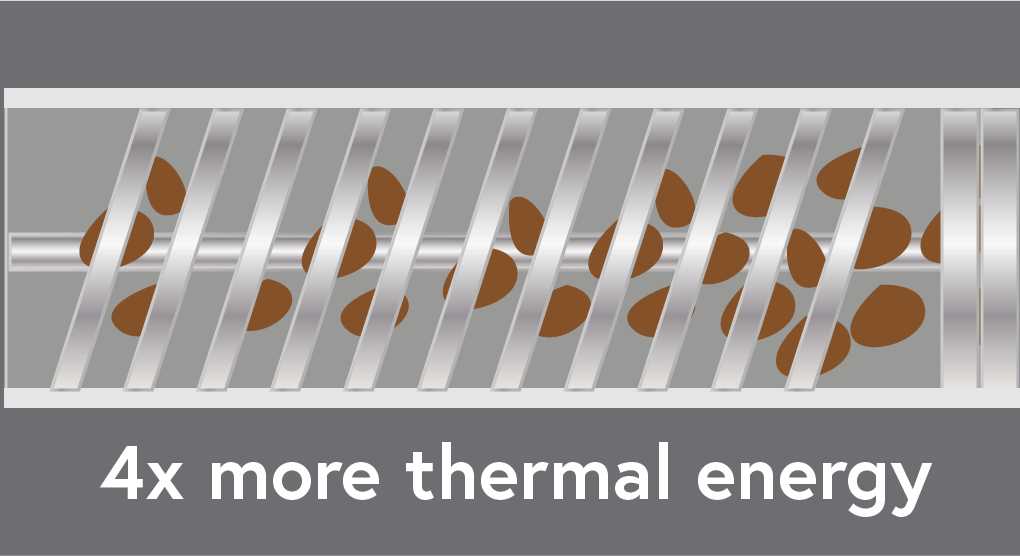

Oznacza to, że TT3630 może wykorzystać do czterech razy więcej energii cieplnej i pół do jednej czwartej energii mechanicznej niż inne maszyny dwuślimakowe. Zredukowana energia mechaniczna zapewnia znacznie mniej agresywny proces gotowania w porównaniu z bardziej tradycyjnymi konwencjonalnymi ekstruderami o wysokim współczynniku ścinania. Pomaga to zachować strawność białek i przetrwanie naturalnych witamin i minerałów zawartych w pożywieniu, jednocześnie osiągając ponad 90% gotowania.

Ten nowy opatentowany proces oznacza również, że możemy przetwarzać węglowodany, takie jak zawartość ziemniaków lub ryżu, bez lepkości, która wcześniej występowała w innych konstrukcjach wytłaczarek. Skrobie mogą być w pełni ugotowane bez uszczerbku dla właściwości funkcjonalnych i organoleptycznych. Jednak najbardziej ekscytującą perspektywą jest możliwość produkcji suchej karmy i przysmaków zawierających do 70 procent świeżego mięsa.

Proces gotowania kończy się unikalnym 2-stopniowym suszeniem wstępnym i suszeniem wtórnym, które pozwala nam usunąć wysoki poziom wilgoci występującej w High Fresh Meat Kibbles oraz system powlekania próżniowego, który zapewnia niezrównaną konsystencję podczas nakładania tłuszczów i olejów po wytłaczaniu.

Wszystko to oznacza, że GA posiada jeden z najnowocześniejszych na świecie zakładów produkcyjnych do produkcji suchej karmy dla zwierząt domowych.

Jak to działa?

Składniki są delikatnie mieszane w kondycjonerze wstępnym o wysokiej intensywności za pomocą dwóch niezależnie napędzanych wałków, co pozwala na `` złożenie '' pary w produkt.

Kątowe porty pary w cylindrze ekstrudera, ustawione w kierunku przepływu materiału, wraz z unikalnym profilem ślimaka, pozwalają na dalsze wmieszanie pary.

Wykorzystując 4x więcej energii cieplnej i pół do jednej czwartej energii mechanicznej innych maszyn dwuślimakowych, znacznie mniej agresywny proces gotowania zachowuje strawność białek.

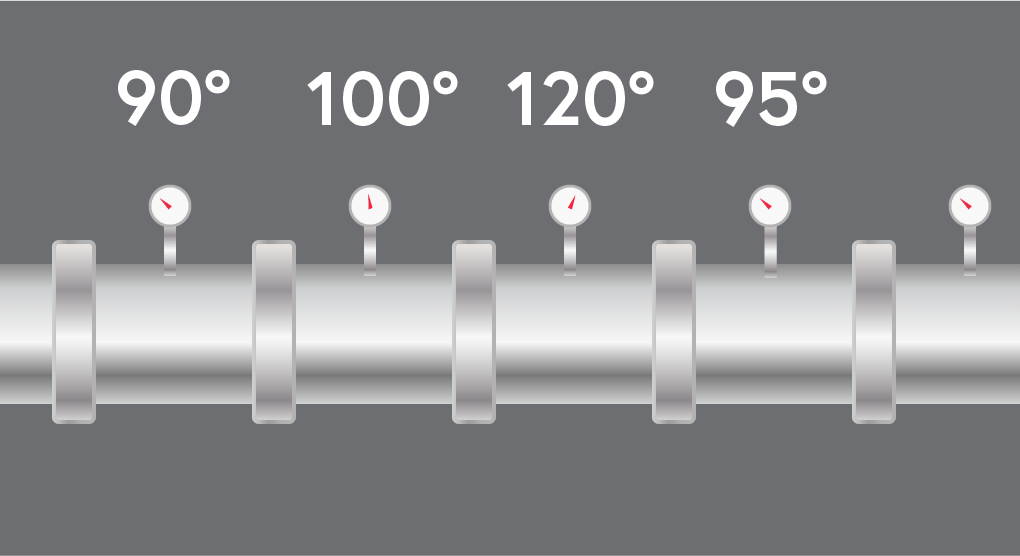

Możemy niezależnie kontrolować temperaturę każdej sekcji, co pozwala nam udoskonalić indywidualny proces gotowania naszych przepisów.

Pakowanie w GA

At GA Pet Food Partners, nadal inwestujemy w nasze zespoły pakujące i zautomatyzowane maszyny. Jesteśmy dumni z naszych wielokulturowych, utalentowanych, doświadczonych i zaangażowanych zespołów, a także z naszego najnowocześniejszego parku maszynowego. Ponadto niestrudzenie pracujemy nad ulepszaniem naszych procesów, aby przynosić korzyści naszym cenionym markom partnerskim.

Zakup / sprzedaż sprzętu

Nasze dziewięć linii pakujących pakuje produkty o wadze od 50g do 25kg. Każda linia pakująca wyposażona jest w komputer, który informuje Lidera Linii o bieżącej i kolejnych produkcjach, podając pełne informacje o produkcie, wymaganiach dotyczących pakowania i układania. Każda seria produkcyjna ma swoje własne, unikalne zlecenie pracy śledzone przez RFID (identyfikacja częstotliwości radiowej), zapobiegając wszelkim nieprzewidzianym błędom ludzkim i oferując pełną identyfikowalność dla partnera.

Przed uruchomieniem linii Operator Linii sprawdza, czy produkt jest zgodny ze specyfikacją, korzystając ze zdjęcia referencyjnego na ekranie. Jeśli produkt nie odpowiada dokładnie normom, zostaje odrzucony i rozpoczyna się badanie jakości. Torby są również umieszczane poziomo w maszynie i przepuszczane przez kamerę, która sprawdza obraz torby, potwierdzając, że jest prawidłowy.

Kodowanie laserowe

Następnie torby są kodowane laserowo przed napełnieniem. Na torbie za każdym razem wyryte są różne informacje, dokładnie w tym samym miejscu, co daje gwarancję, że niczego nie zabraknie lub nie będzie można odczytać.

System ważenia i kontrola jakości

W międzyczasie produkt podawany jest na system ważący w układzie małych wiaderek. Gdy system ważący obliczy pożądaną wagę, zwolni kilka wiader, dozując żądaną wagę. Jeśli maszyna obliczy nieprawidłową wagę, działa system obejścia, a produkt jest kierowany z dala od rury napełniającej. Jeśli waga jest prawidłowa, produkt przemieszcza się w dół rury podającej, a po drodze przechodzi przez wykrywacz metalu.

Jeśli maszyna wykryje obcy obiekt, uruchomi alarm dźwiękowy, a proces systemu jakości rozpocznie badanie źródła obiektu. Po wyjęciu maszyna uruchomi się ponownie, a napełnianie wznowione.

Uszczelnienie torby

Torba przechodzi obok kamery termowizyjnej, która jest używana do zagwarantowania szczelności torby. Kamera wykorzystuje obrazy termiczne do kontroli integralności uszczelnienia. Jeśli uszczelnienie worka jest wadliwe, maszyna automatycznie odrzuca worek, usuwając go z procesu.

System kontroli wagi on-line

Każda torba przechodzi przez system kontroli wagi on-line, który waży każdą pojedynczą torbę, gwarantując wagę. Ten sam system automatycznie odrzuci każdą torbę, w przypadku której zostanie stwierdzona, że ma zbyt małą lub nadwagę.

System rentgenowski

Torba przechodzi przez system rentgenowski w celu sprawdzenia metalu lub ciał obcych. Ponadto każda torba jest fotografowana w celach informacyjnych, a wszystko, co wykryje, spowoduje automatyczne odrzucenie torby i przeprowadzenie pełnego dochodzenia.

Automatyzacja

Worek trafia do w pełni zautomatyzowanej maszyny, która najpierw indeksuje torby zgodnie z wymaganiami partnera, na przykład 2 x 2. Po zakończeniu indeksowania pakiet przesunie się do przodu i zostanie owinięty pionowo folią stretch przed przejściem przez ten sam proces do być zawinięte w poziomie. Dzięki temu pakiet jest w pełni zamknięty, bezpieczny i chroniony.

Gdy ukończona paczka opuszcza maszynę do paczkowania, przechodzi przez automatyczny aplikator etykiet kaucji, który umieszcza etykietę partnera na zewnętrznej stronie wiązki. Dane na etykiecie są generowane automatycznie przez główny komputer sterujący, co eliminuje potencjalny błąd ludzki. Worki są następnie podawane do zautomatyzowanej maszyny do paletyzacji. Ta ogromna maszyna będzie wykonywać różnorodne funkcje, co skutkuje ukończeniem palety na końcu procesu. Na koniec automatycznie umieszczamy etykietę na palecie. W tym czasie przenośnik rolkowy, na którym stoi paleta, rejestruje wagę palety. Paleta jest teraz przenoszona do naszego magazynu, gotowa do zamówienia przez partnera.